Das richtige Material für die richtige Anwendung im 3D-Druck

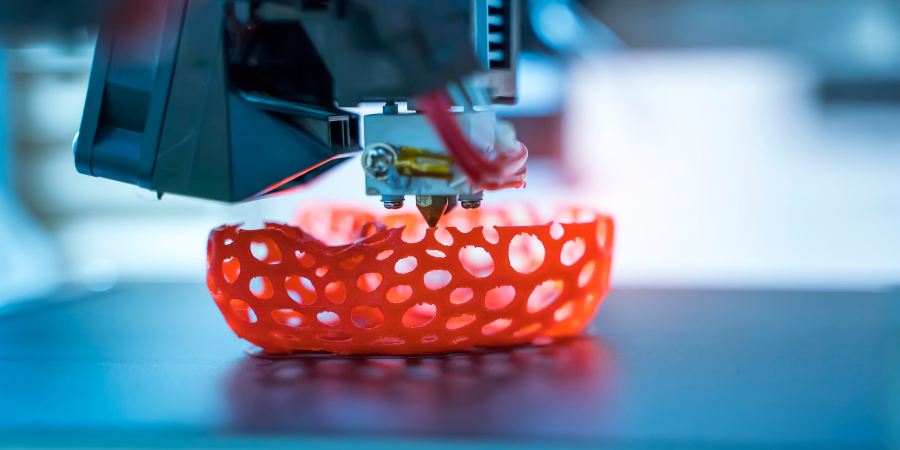

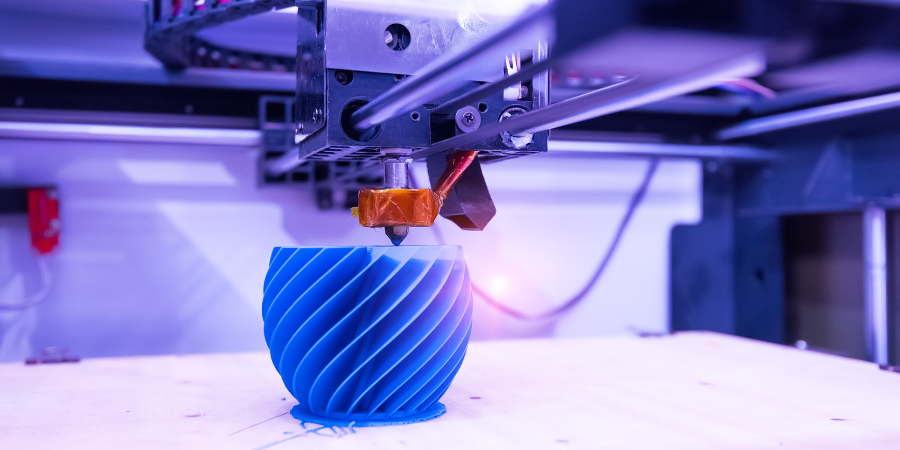

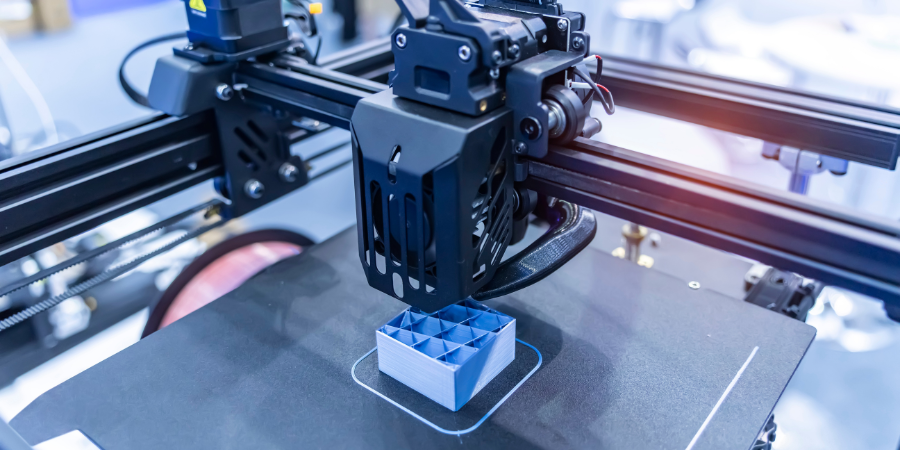

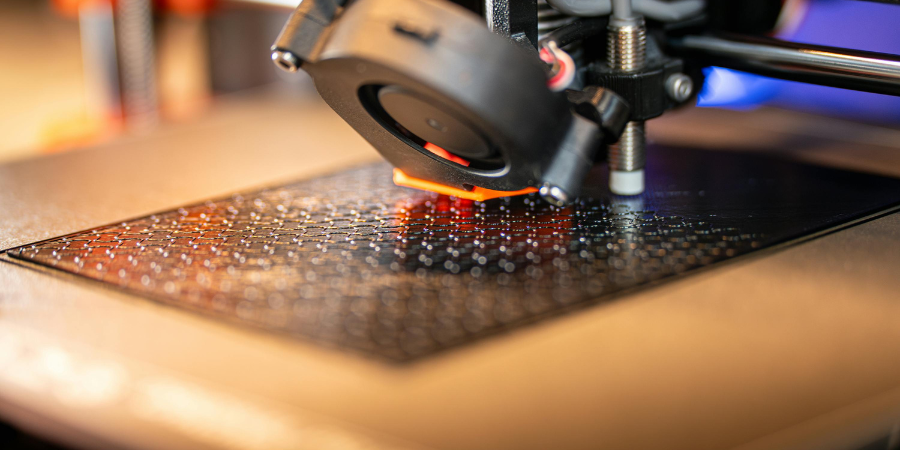

Die Wahl des passenden 3D-Druckmaterials ist entscheidend dafür, ob ein Druckprojekt gelingt und den gewünschten Anforderungen entspricht. Anfänger und Fortgeschrittene stehen einer Vielzahl von Materialien gegenüber – von gängigen Kunststoffen über flexible Polymere bis hin zu flüssigem Harz und Metallpulvern. Wichtig ist, das richtige Material für die richtige Anwendung auszuwählen. Dabei spielt auch die Drucktechnologie eine Rolle: FDM-Drucker (Fused Deposition Modeling) arbeiten mit thermoplastischen Filamenten, SLA-Drucker (Stereolithografie) verwenden flüssiges Kunstharz (Resin) und SLS/SLM-Drucker (Selektives Lasersintern/Schmelzen) verarbeiten Pulvermaterialien wie Kunststoff- oder Metallpulver.

In diesem Artikel geben wir einen umfassenden Überblick über die wichtigsten 3D-Druckmaterialien. Für jedes Material werden die Vor- und Nachteile, typische Einsatzgebiete, mechanische Eigenschaften, Druckanforderungen (etwa benötigtes Heizbett, Belüftung, Nachbearbeitung) sowie mögliche Einschränkungen erläutert. So finden Sie leicht heraus, welches Material sich am besten für Ihre nächste 3D-Druck-Anwendung eignet.

Inhalt

PLA – Der Allrounder für Einsteiger

PLA (Polylactid) ist eines der beliebtesten Filamente im FDM-3D-Druck und gilt als idealer Allrounder, besonders für Einsteiger. PLA ist ein biologisch abbaubarer Kunststoff, der aus nachwachsenden Rohstoffen (z.B. Maisstärke) hergestellt wird. Er lässt sich bei relativ niedrigen Temperaturen verarbeiten und neigt kaum zum Verzug, was den Druckprozess einfach und zuverlässig macht. PLA gedruckte Teile weisen in der Regel eine hohe Maßgenauigkeit, eine gute Oberflächenqualität und Schichthaftung auf.

- Mechanische Eigenschaften: PLA ist relativ hart und steif, was für eine gute Formstabilität sorgt. Allerdings ist es auch spröde – unter Belastung bricht es eher, anstatt sich zu verbiegen. Die Temperaturbeständigkeit ist gering: Bereits ab ca. 50–60 °C beginnt PLA weich zu werden, was den Einsatz bei höheren Temperaturen einschränkt.

- Vorteile: Sehr einfach zu drucken – PLA verzeiht Druckfehler eher als andere Materialien. Es benötigt kein beheiztes Druckbett (obwohl 50–60 °C die Haftung verbessern) und kaum spezielle Druckereinstellungen. Beim Drucken entstehen keine starken Gerüche oder giftigen Dämpfe. Zudem ist PLA in vielen Farben erhältlich und ergibt optisch ansprechende, detailreiche Drucke. Nachbearbeitung ist einfach möglich (Schleifen, Grundieren, Bemalen).

- Nachteile und Einschränkungen: PLA-Objekte sind nicht sehr belastbar für technische Anwendungen: Aufgrund der Sprödigkeit sind sie stoßempfindlich und können bei Biegung oder Aufprall brechen. Auch sind sie nicht hitzebeständig – ein PLA-Teil verformt sich z.B. im heißen Auto oder unter direkter Sonneneinstrahlung. Für den dauerhaften Außeneinsatz ist PLA weniger geeignet (es kann unter UV-Licht mit der Zeit spröder werden). Zudem lässt es sich nicht so einfach wie ABS chemisch glätten.

- Typische Anwendungen: Konzeptmodelle, Prototypen zur Anschauung, dekorative Objekte, Figuren und Ersatzteile ohne große mechanische Beanspruchung. In Ausbildung und Hobbybereich wird PLA gerne genutzt, da es günstig und unkompliziert ist. Überall dort, wo keine hohen Temperatur- oder Festigkeitsanforderungen bestehen, ist PLA eine gute Wahl.

Druckanforderungen: Empfohlene Extruder-Temperatur: ca. 180–220 °C. Ein Heizbett ist für kleinere PLA-Teile nicht zwingend nötig, bei größeren Drucken aber ratsam (etwa 60 °C) für bessere Haftung. Ein Bauteilkühler (Lüfter) wird empfohlen, um feine Details sauber aufzubauen und Überhänge zu kühlen. Keine spezielle Druckraum-Beheizung erforderlich – PLA druckt auch in offener Umgebung zuverlässig ohne starkes Warping. Achten Sie darauf, PLA trocken zu lagern, da es leichte Feuchtigkeit aufnehmen kann (was zu Druckfehlern führen kann). Insgesamt stellt PLA geringe Anforderungen an den Drucker und ist daher das bevorzugte Material für den Einstieg.

ABS – Stabilität und Haltbarkeit für Funktionsbauteile

ABS (Acrylnitril-Butadien-Styrol) ist ein weit verbreiteter technischer Kunststoff, der für seine Robustheit und Haltbarkeit geschätzt wird. Im 3D-Druck (FDM) wird ABS eingesetzt, wenn Bauteile mechanisch belastbarer oder hitzeresistenter sein sollen als es mit PLA möglich ist. Viele Endprodukte aus Kunststoff (von LEGO-Steinen bis zu Gehäuseteilen) bestehen aus ABS, weshalb es für Prototypen im 3D-Druck oft sinnvoll ist, dieses Material zu verwenden.

- Mechanische Eigenschaften: ABS ist zäher und weniger spröde als PLA. Es weist eine hohe Schlagfestigkeit (Stoßfestigkeit) auf und kann auch moderate Biegungen aushalten, anstatt sofort zu brechen. Die Wärmeformbeständigkeit liegt je nach ABS-Sorte ungefähr bei 90–100 °C, deutlich höher als bei PLA – ABS-Teile bleiben auch bei höheren Umgebungstemperaturen formstabil. Zudem lässt sich ABS nachträglich mechanisch bearbeiten (Bohren, Schneiden) ohne sofortiges Splittern.

- Vorteile: Hohe Festigkeit und Haltbarkeit machen ABS zum geeigneten Material für funktionale Prototypen, technische Bauteile, Schnappverbindungen oder Gehäuse. Es ist chemisch relativ widerstandsfähig und kann z.B. mit Aceton bearbeitet werden – durch Aceton-Dampf lässt sich die Oberfläche glätten (Layer-Linien verschwinden, das Teil erhält eine glatte, glänzende Oberfläche). ABS-Teile vertragen auch etwas UV-Licht und Witterung besser als PLA (wobei ABS selbst nicht völlig UV-stabil ist). Außerdem können ABS-Drucke in vielen Fällen als Endverbraucherteile eingesetzt werden, da sie robust und langlebig sind.

- Nachteile und Einschränkungen: Das Drucken von ABS erfordert fortgeschrittene Einstellungen. ABS neigt stark zum Warping (Verziehen) beim Abkühlen, weshalb ein beheiztes Druckbett (ca. 90–110 °C) unverzichtbar ist. Idealerweise sollte der Drucker einen geschlossenen Bauraum oder eine beheizte Kammer haben, damit das Teil gleichmäßig abkühlt – sonst können Risse zwischen den Schichten oder verzogene Kanten entstehen. Beim Druck entstehen Dämpfe (Geruch nach verbranntem Kunststoff/Styrol), die ungesund sein können; eine gute Belüftung oder Absaugung/Filterung ist daher wichtig. ABS ist insgesamt schwieriger zu drucken als PLA und verzeiht weniger Fehler: Haftungsprobleme und Verzug sind die häufigsten Herausforderungen. Zudem ist ABS nicht so UV-beständig – unter dauerhafter Sonneneinstrahlung kann es ausbleichen und etwas spröder werden (für Outdoor-Anwendungen gibt es mit ASA ein sehr ähnliches Material, das UV-stabiler ist). Schließlich kostet das Drucken von ABS oft etwas mehr Aufwand (Kalibrierung, eventuell Nachbearbeitung), was für Anfänger abschreckend sein kann.

- Typische Anwendungen: Funktionale Prototypen und technische Teile, z.B. mechanische Komponenten, Halterungen, Steckverbinder, Gehäuse von elektronischen Geräten oder im RC-Modellbau. Überall dort, wo Teile etwas robustere Handhabung, höhere Temperatur oder Stoßbelastungen aushalten müssen, ist ABS eine gute Wahl. In professionellen Bereichen wird ABS für Konzepte verwendet, die später im Spritzguss vielleicht ebenfalls in ABS gefertigt würden. Auch im Hobbybereich nutzen es erfahrene Anwender für z.B. belastbare Ersatzteile oder Cosplay-Requisiten (vor allem wenn Nachbearbeitung wie Glätten gewünscht ist).

Druckanforderungen: Extruder-Temperatur: ca. 230–250 °C, je nach Filament. Beheiztes Druckbett unbedingt erforderlich (ca. 100 °C) und idealerweise ein geschlossener Bauraum, um Warping zu minimieren. Haftung kann durch spezielle Druckbett-Oberflächen oder Haftvermittler (ABS-Slurry, Kapton-Tape etc.) verbessert werden. Während des Drucks möglichst keine kalte Zugluft – konstante Temperatur um das Druckobjekt herum verbessert die Schichthaftung. Belüftung/Filter: Da ABS-Dämpfe potentiell gesundheitsschädlich sind, sollte der Raum belüftet oder ein Luftfilter am Drucker verwendet werden. Nach dem Druck empfiehlt sich langsames Abkühlen im Drucker, um Spannungen im Teil abzubauen. In der Nachbearbeitung können Stützstrukturen leicht entfernt und Oberflächen durch Schleifen oder Aceton geglättet werden. Wer mit ABS druckt, sollte also bereits etwas Erfahrung mitbringen oder zu Beginn mit kleineren Objekten experimentieren, um die Einstellungen zu optimieren.

PETG – Stärke und Flexibilität in einem

PETG (Polyethylenterephthalat-Glykol-modifiziert) vereint viele Vorteile von PLA und ABS und hat sich in den letzten Jahren als sehr beliebtes FDM-Filament etabliert. PETG ist ein modifizierter PET-Kunststoff (bekannt von Getränkeflaschen), der Glykol enthält, um sprödes Verhalten zu reduzieren. Das Ergebnis ist ein Material, das stabil, zäh und dennoch relativ leicht zu drucken ist. PETG bietet eine gute Balance zwischen Festigkeit, Zähigkeit und Druckbarkeit und wird daher oft als Mittelweg zwischen PLA und ABS angesehen.

- Mechanische Eigenschaften: PETG ist zäher als PLA und weniger spröde – es kann Biegungen und Stöße besser wegstecken, da es sich etwas dehnt, statt sofort zu brechen. In Bezug auf Festigkeit (Zugfestigkeit) erreicht PETG Werte ähnlich oder teils höher als ABS und PLA. Es hat eine gewisse Flexibilität (Teile aus PETG sind leicht biegsam, aber kehren in die Form zurück), wodurch es robust gegen Bruch ist. Die Wärmeformbeständigkeit liegt mit rund 70–80 °C höher als bei PLA, aber etwas unter der von ABS. PETG-Teile bleiben in normaler Umgebung stabil, könnten sich aber bei sehr hohen Temperaturen (z.B. über 80 °C) verformen. Darüber hinaus ist PETG relativ chemikalienbeständig (gegenüber Wasser, Alkohol und manchen Säuren/Basen) und nimmt kaum Wasser auf. Es hat auch eine gute Witterungsbeständigkeit und vergilbt oder sprödet im Außenbereich langsamer als PLA oder ABS.

- Vorteile: PETG lässt sich mit etwas Übung recht einfach drucken und erfordert keine geschlossene Kammer – es verzieht sich wenig beim Drucken. Der Druck verläuft nahezu geruchslos und ohne giftige Emissionen. Die Schichthaftung ist exzellent, wodurch sehr stabile Teile entstehen (die Layer sind fest miteinander verbunden). PETG ist zudem transluzent erhältlich: in klarer Ausführung kann man durch den gedruckten Teil durchschauen, was für bestimmte Projekte (Lampenschirme, Flüssigkeitsbehälter, Sichtfenster) interessant ist. Viele PETG-Filamente sind offiziell lebensmittelecht (ohne schädliche Zusatzstoffe), was den Einsatz für Lebensmittelbehälter nahelegt – dennoch ist wegen der Mikrorillen im 3D-Druck Vorsicht geboten bei längerem Lebensmittelkontakt. Insgesamt bietet PETG eine hervorragende Kombination aus Stärke, Zähigkeit und Benutzerfreundlichkeit.

- Nachteile und Einschränkungen: PETG hat eine leichte Neigung zum Stringing (Fadenziehen) und Nachlaufen aus der Düse, da es bei höheren Temperaturen sehr flüssig wird. Es erfordert also saubere Retract-Einstellungen und gegebenenfalls etwas Feintuning, um Fäden und Blobs zu minimieren. Überhänge und feine Details können aufgrund der Zähflüssigkeit manchmal nicht ganz so scharf werden wie bei PLA. PETG haftet oft sehr stark auf der Druckplatte – in manchen Fällen so stark, dass das Entfernen schwerfällt oder die Oberfläche (z.B. Beschichtung auf Glas) beschädigt wird; hier hilft Zwischenschichten wie Blue Tape oder ein Pritt-Stift, um die Haftung etwas zu reduzieren. Die Oberflächen von PETG-Teilen sind meist glänzend und glatt, aber die erste Schicht kann bei falschem Leveling zum „Elefantenfuß“ (verbreiterter Rand) neigen. Heißlagerung ist ein Punkt: PETG muss, wie die meisten Kunststoffe, trocken gelagert werden, da es über lange Zeit etwas Feuchtigkeit ziehen kann (was beim Drucken zu kleinen Bläschen führen würde) – allerdings ist PETG weitaus weniger hygroskopisch als etwa Nylon. In Bezug auf Temperaturbeständigkeit darf man nicht zu viel erwarten: für richtig hohe Temperaturen >80 °C ist es nicht ausgelegt (hier kämen z.B. Polycarbonat oder PEEK ins Spiel, die aber viel höhere Druckanforderungen haben).

- Typische Anwendungen: PETG wird gerne für mechanische und funktionale Bauteile eingesetzt, bei denen PLA zu schwach oder spröde wäre, ABS aber unnötig kompliziert zu drucken ist. Beispiele: Halterungen, Behälter, technische Prototypen, Verkleidungen, Schnappverschlüsse und Steckteile, die eine gewisse Nachgiebigkeit benötigen. Auch im RC-Modellbau oder bei Robotik-Komponenten ist PETG beliebt, da es Stöße aushält. Durch seine Wasserfestigkeit eignet es sich für Gebrauchsgegenstände wie Vasen, Trinkbecher (kurzzeitiger Kontakt) oder Teile, die im Freien Regen ausgesetzt sind. Transparente PETG-Filamente werden für Lampen, Schutzvisiere oder Designobjekte genutzt. Wer Teile drucken möchte, die moderate Belastung und etwas Wärme aushalten müssen (z.B. eine Handyhalterung fürs Auto, Teile in einer Kücheneinrichtung), ist mit PETG gut beraten.

Druckanforderungen: Extruder-Temperatur: ca. 220–250 °C (meist um 240 °C). Heizbett: empfohlen ca. 60–80 °C für optimale Haftung, obwohl PETG geringes Warping hat und kleinere Teile notfalls auch auf kaltem Bett haften könnten. Druckbett-Oberfläche: PETG haftet gut auf vielen Oberflächen (Glas, PEI); ein dünner Film aus Haftstift oder Tape kann ein zu starkes Festkleben verhindern. Kühlung: Eine geringe bis moderate Bauteillüftung (Lüfter) kann eingesetzt werden, muss aber nicht auf voller Stärke laufen – zu viel Kühlung kann die starke Schichthaftung vermindern. Meist fährt man den Lüfter etwas reduziert, um Details zu verbessern, aber noch genug Wärme für gute Layer-Bonding zu behalten. Die Druckgeschwindigkeit kann ähnlich wie bei PLA sein, eventuell etwas langsamer, falls Stringing auftritt. Nachbearbeitung: PETG lässt sich mit Werkzeug bearbeiten (bohren, gewinde schneiden) und etwas schleifen, ist aber zäher als PLA, was das Schleifen etwas mühsamer macht. Insgesamt sind die Anforderungen moderat: Ein geschlossener Bauraum ist nicht nötig, normale Raumlüftung reicht aus, da kaum Geruch entsteht. Wichtig ist jedoch, den Drucker gut zu kalibrieren, um die beste Oberflächenqualität ohne Fäden zu erreichen.

TPU – Flexibles Filament für biegsame Objekte

TPU (Thermoplastisches Polyurethan) gehört zur Familie der flexiblen 3D-Druck-Materialien (TPE – Thermoplastische Elastomere). TPU-Filament ist gummiartig elastisch und ermöglicht den Druck von Teilen, die sich biegen, dehnen oder stauchen lassen. Dieses Material eröffnet völlig andere Anwendungsmöglichkeiten im Vergleich zu starren Kunststoffen, ist allerdings auch anspruchsvoller im Druck. TPU gibt es in verschiedenen Härtegraden (Shore-Härte), von sehr weich und gummiartig bis zu semi-flexibel.

- Mechanische Eigenschaften: TPU ist hoch elastisch – es kann um ein Vielfaches seiner ursprünglichen Länge gedehnt werden und kehrt danach wieder in seine Form zurück (ähnlich wie Gummi). Es besitzt eine gute Reißfestigkeit und Abriebfestigkeit, was es widerstandsfähig gegen mechanische Beanspruchung durch Biegung oder Reibung macht. In dünnen Strukturen verhält es sich weich und gummiartig, in dickeren Strukturen kann es jedoch auch eine erstaunliche Stabilität zeigen (bei ausreichend Materialquerschnitt). TPU bleibt auch bei Kälte flexibel (es versprödet nicht so schnell wie manch andere Kunststoffe bei niedrigen Temperaturen). Die Temperaturbeständigkeit von TPU-Teilen liegt je nach Zusammensetzung etwa zwischen 80 °C und 100 °C, womit es ähnlich oder etwas besser als PETG ist – sehr hohe Temperaturen verträgt es aber nicht. Ein weiterer Vorteil: TPU ist oft chemikalienbeständig gegenüber Ölen, Fetten und vielen Lösungsmitteln, was für technische Anwendungen relevant sein kann.

- Vorteile: Mit TPU lassen sich funktionale, flexible Teile drucken, z.B. Dichtungen, Schwingungsdämpfer, Dichtungsringe, Reifen für Modellfahrzeuge, flexible Schutzhüllen (etwa Handyhüllen) oder Bänder. Es eröffnet Möglichkeiten für stoßdämpfende Bauteile, da es Vibrationen absorbiert und bei Aufprallenergie nachgibt anstatt zu brechen. TPU hat zudem eine gute Haftung zwischen den Schichten, wenn die Druckeinstellung stimmt – das Material verschmilzt aufgrund seiner langsamen Abkühlung gut, was zu stabilen, einheitlichen Teilen führt (ohne Richtungsschwäche). Während des Drucks entstehen kaum Gerüche oder Dämpfe, und TPU benötigt keine geschlossene Kammer oder hohe Bett-Temperaturen (geringes Warping aufgrund der Flexibilität). Moderne TPU-Filamente lassen sich, trotz ihrer Gummiartigkeit, mit etwas Feinabstimmung auch auf Hobbydruckern gut verarbeiten.

- Nachteile und Einschränkungen: Der Druckprozess mit TPU erfordert Erfahrung. Flexible Filamente können sich im Extruder leicht verformen oder verklemmen, besonders in Bowden-Extrudern (mit langem Förderweg). Daher druckt man TPU idealerweise mit Direct Drive Extrudern (Filamentförderung direkt oberhalb der Düse) für bessere Kontrolle. Die Druckgeschwindigkeit muss deutlich reduziert werden – oft auf 20–40 mm/s – damit das Material sauber extrudiert wird und sich nicht im Vorschub staut oder streckt. Auch das Retract (Rückzug der Filamentförderung beim Düsenwechsel) ist kritisch: Zu starkes Retract führt dazu, dass sich das elastische Filament dehnt und Fäden zieht. Stringing (Fadenziehen) ist bei TPU generell eine Herausforderung, da das Material zähflüssig ist und langsam erstarrt. Hier hilft eine optimierte Kombination aus Temperatur, Retract und minimaler Druckluftkühlung. Überhänge und Brücken sind schwieriger zu drucken, weil das weiche Material leicht durchhängt, bevor es erstarrt – man benötigt mehr Stützstrukturen für komplexe Geometrien. TPU-Teile sind außerdem nicht geeignet, um schwere Lasten zu tragen oder präzise Maßhaltigkeit unter Belastung zu bieten, da sie sich unter Kraft verbiegen. Bei dauerhafter Belastung neigen sie ggf. zu Kriechen (bleibende Verformung). Eine weitere Einschränkung: Manche TPU-Filamente neigen zu Feuchtigkeitsaufnahme, wodurch das Druckbild leiden kann – Lagerung in trockener Umgebung ist daher ratsam. Schließlich ist TPU in der Regel teurer als Standard-PLA oder ABS.

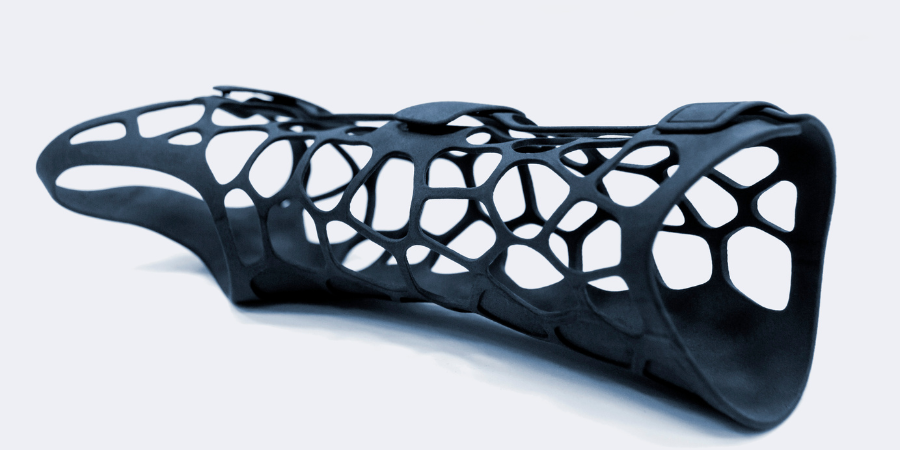

- Typische Anwendungen: TPU wird überall dort eingesetzt, wo Flexibilität gefragt ist. Beispiele: Dichtungen und Dämpfer (z.B. Gummi-Ersatzteile, Füße für Geräte, Stoßfänger), Gehäuse mit Griffen oder Schutzelementen (Werkzeuggriffe, Handy- oder Fernbedienungshüllen, flexible Kabeldurchführungen), medizinische oder orthopädische Hilfsmittel (wie Prothesenteile, die flexible Komponenten brauchen – allerdings muss dabei Biokompatibilität beachtet werden), Wearables (z.B. Armbänder, Schutzausrüstung-Teile), Modellbau-Reifen oder Robotik-Komponenten wie flexible Gelenke. Auch kreative Anwendungen wie Modeaccessoires oder Kunstprojekte profitieren von TPU, da sich ganz neue haptische Qualitäten ergeben. Kurz: Immer wenn ein 3D-gedrucktes Teil nicht hart und brüchig, sondern gummiartig und biegsam sein soll, greift man zu TPU.

Druckanforderungen: Extruder-Temperatur: meist im Bereich 200–230 °C. Das Druckbett kann, je nach TPU, kalt bis lauwarm (0–60 °C) sein; oft reicht ein beheiztes Bett um 40–50 °C, um die erste Schicht gut haften zu lassen. Wichtig ist eher eine saubere Haftungsoberfläche (malerkrepp, PEI, BuildTak etc., je nach Empfehlung), damit das weiche Material nicht in der ersten Schicht nachgibt. Druckgeschwindigkeit: langsam (häufig 20–30 mm/s) und konstante Vorschubrate. Retract minimal halten (2–5 mm bei langsamer Geschwindigkeit) und alternative Strategien gegen Stringing einsetzen (z.B. Z-Hop, optimierte Druckreihenfolge). Lüfter: wenig oder gar keine Bauteilkühlung, damit die Schichten gut verbinden – TPU kühlt ohnehin langsam ab. Extruder-Hardware: ein Direct-Drive-Extruder mit engem Filamentpfad ist ideal, Bowden-Systeme können TPU zwar auch drucken, erfordern aber noch gründlichere Abstimmung und haben ein höheres Fehlerrisiko. Nach dem Druck müssen die flexiblen Teile meist kaum nachbearbeitet werden (Stützreste abzupfen, fertig). Aufgrund der weichen Beschaffenheit ist Schleifen oder Bohren schwierig, daher sollte das Teil möglichst „druckfertig“ konstruiert sein. Insgesamt verlangt TPU etwas Geduld und Feintuning beim Drucken, belohnt aber mit einzigartigen Ergebnissen.

Nylon – Polyamid für anspruchsvolle technische Anwendungen

Nylon (Polyamid) ist ein Hochleistungskunststoff, der im 3D-Druck für besonders anspruchsvolle, technische Teile verwendet wird. Nylonfilamente zeichnen sich durch hohe Festigkeit, Zähigkeit und Verschleißfestigkeit aus. Zudem wird Nylon auch im SLS-3D-Druck als Pulvermaterial eingesetzt. In der FDM-Welt ist „Nylon“ oft gleichbedeutend mit Polyamid-Filament (häufig PA6, PA6/66 oder PA12). Dieses Material erfordert eine erfahrene Handhabung, bietet dafür aber Eigenschaften, die nahe an Spritzguss-Kunststoffe heranreichen.

- Mechanische Eigenschaften: Nylon ist sehr robust, zäh und schlagfest. Es kann Zugbelastungen und Biegungen standhalten, ohne zu brechen – Nylon-Teile haben in der Regel eine hohe Zugfestigkeit und gleichzeitig eine gute Elastizität (sie sind nicht spröde, sondern leicht flexibel). Dadurch sind sie für mechanisch belastete Anwendungen hervorragend geeignet. Nylon hat eine hohe Wärmeformbeständigkeit; je nach Typ kann es Temperaturen von ~80–100+ °C aushalten, bevor es weich wird (einige Spezial-Nylons sogar mehr). Es bleibt selbst bei Kälte relativ unempfindlich (kein extremes Verspröden). Die Oberflächen von Nylon sind typischerweise etwas „wachsartig“ glatt und das Material hat einen geringen Reibungskoeffizienten, was es ideal für Gleit- und Verschleißteile (wie Zahnräder, Lagerbuchsen) macht. Nylon ist außerdem chemisch recht resistent gegen viele Öle, Fette und Kraftstoffe. Ein wichtiger Punkt ist jedoch die Wasseraufnahme: Nylon ist hygroskopisch, d.h. es nimmt Feuchtigkeit aus der Luft auf, was seine Eigenschaften verändern kann (es wird flexibler und geringfügig weniger fest, was in manchen Fällen sogar erwünscht ist, aber für Maßhaltigkeit problematisch sein kann). Im SLS-Verfahren ergeben Nylon (PA12)-Pulver ebenfalls sehr feste, isotrope Bauteile, vergleichbar mit industriellen Kunststoffteilen.

- Vorteile: Mit Nylon gedruckte Teile können in Umgebungen eingesetzt werden, wo PLA, PETG oder ABS versagen würden – z.B. im Motorraum, an beweglichen mechanischen Komponenten oder unter dauerhaft erhöhter Last. Verschleißteile wie Zahnräder, Rollen, Scharniere profitieren von Nylons Zähigkeit und Gleiteigenschaften. Nylon ist stoßfest – ein Bauteil kann herunterfallen oder Schläge abbekommen, ohne zu zerbrechen. Auch dünne, flexible Teile (wie Scharniere oder Schnappverschlüsse) lassen sich aus Nylon fertigen, da es eine gewisse Biegefestigkeit besitzt (man spricht hier auch von „Living Hinges“ – dünne Film-Scharniere, die tausende Biegungen überstehen, ähnlich wie bei manchen Spritzgussteilen). Ein weiterer Vorteil ist die Nachbearbeitbarkeit: Nylon lässt sich bohren oder mechanisch bearbeiten, und aufgrund seiner Zähigkeit splittert oder reißt es dabei nicht so schnell. In der Summe können mit Nylon-Filament annähernd professionelle Bauteile gedruckt werden, die in funktionalen Tests bestehen. Im industriellen Bereich ist Nylon (PA12) das Standardmaterial für SLS-3D-Druck: komplexe Prototypen und Kleinserienteile werden häufig in Nylonpulver gedruckt, weil die Teile sehr solide und maßhaltig sind.

- Nachteile und Einschränkungen: Nylon gehört zu den schwierigeren Materialien im FDM-Druck. Hauptproblem ist das starke Warping und Schrumpfen: Nylonfilament zieht sich beim Abkühlen erheblich zusammen, was zu Verzug und Ablösung vom Druckbett führen kann. Deshalb ist ein sehr heißes Druckbett erforderlich (idealerweise 90–110 °C) und eine geschlossene Druckumgebung beinahe unverzichtbar. Ohne Gehäuse kühlen Nylon-Drucke ungleichmäßig ab und neigen zu starker Verformung oder Schichtrissen – große Nylon-Objekte in offenen Druckern zu drucken, ist extrem herausfordernd. Dazu kommt die erwähnte Hygroskopie: Nylonfilament muss trocken gelagert und oft vor dem Druck getrocknet werden (im Ofen oder Trockenbehälter), da feuchtes Filament beim Extrudieren knattert und Wasserdampf-Bläschen bildet. Diese Blasen ruinieren die Druckqualität und schwächen das Bauteil. Die Drucktemperatur ist sehr hoch, was bedeutet, dass der Drucker eine geeignete Hotend-Temperatur (oft 250 °C und mehr) erreichen muss – nicht jeder Einsteigerdrucker kann das. Nylon haftet nicht ohne weiteres auf Standard-Druckbetten; spezielle Druckplatten (z.B. Garolit/FR4, Klebeband für Nylon, oder bestimmte Haftbeschichtungen) sind oft nötig, um überhaupt eine Grundhaftung zu bekommen. Auch neigen Nylon-Filamente dazu, in Bowden-Tubes mehr Reibung zu erzeugen, was Förderschwankungen verursachen kann – Direct Drive ist hier im Vorteil. Dimensionstreue: durch Nachschrumpfen kann ein Nylon-Teil nach dem Druck noch minimal die Maße ändern oder sich verziehen, vor allem wenn Feuchtigkeit aufgenommen oder abgegeben wird. Ein weiterer Punkt ist, dass Nylon im Vergleich zu PLA/ABS teurer sein kann und der Verschleiß am Drucker (durch hohe Temperaturen und z.T. abrasivere Additive in manchen Nylons) höher ist. Nylon ist außerdem schwierig zu kleben – wenn Teile zusammengefügt werden müssen, braucht man spezielle Kleber oder mechanische Verbindungen, da normale Sekundenkleber auf Nylon schlecht halten.

- Typische Anwendungen: Ingenieurwesen und Prototyping von funktionalen Teilen, z.B. Getriebekomponenten (Zahnräder, Ritzel, Schrauben), Gleitlager und Buchsen (wegen geringer Reibung), Hebel, Scharniere, Schnappverschlüsse, Werkzeughalter, Vorrichtungen oder Bauteile im Automobilbereich (Klipse, Steckerhalterungen, etc.), die Wärme und Öl ausgesetzt sind. Auch im Modellbau/Robotik setzt man Nylon ein, wenn Teile stark belastet werden (z.B. Drohnenrahmen oder Roboter-Gelenkteile). In der Industrie sind SLS-gedruckte Nylonteile weit verbreitet für konzeptionelle Prototypen und Funktionsmuster, auch für Medizinprodukte (z.B. Orthesen oder Prothesen-Teile, wobei hier oft spezialisierte biokompatible Nylons genutzt werden). Kurz: Nylon nimmt dort eine Schlüsselrolle ein, wo andere Filamente an ihre Grenzen stoßen und man Eigenschaften braucht, die an echte technische Kunststoffe heranreichen.

Druckanforderungen: Extruder-Temperatur: je nach Material 240–270 °C, Spezial-Nylons sogar noch heißer. Heizbett: unbedingt, und sehr heiß (mind. 90 °C, besser 100 °C+). Gehäuse/Umgebung: ein geschlossener, aufgeheizter Bauraum ist ideal, um das Warping zu kontrollieren – manche Profi-Drucker heizen die Kammer auf 60 °C vor. Falls kein Gehäuse vorhanden ist, helfen Wärmequellen in der Nähe oder das Improvisieren eines provisorischen Gehäuses. Druckbett-Haftung: Hier muss experimentiert werden – beliebt sind PA-spezifische Klebefolien, rauhe Oberflächen wie Garolit-Platten oder einfach PVA-Klebestift auf Glas. Ein Brim (Raft) um das Objekt kann das Warping an den Kanten reduzieren. Kühlung: In der Regel keine oder minimale Bauteilkühlung, damit die Schichten gut verschweißen und nicht zusätzlich Spannung erzeugt wird. Filamentvorbereitung: Nylon trocken drucken – idealerweise Filament in einem Trockenbehälter (auch während des Drucks) oder vorher einige Stunden im Ofen trocknen (bei ~70 °C, sofern vom Hersteller erlaubt), um Blasenbildung zu vermeiden. Nachbearbeitung: Stützstrukturen lassen sich entfernen, manchmal etwas schwieriger als bei PLA aufgrund der Zähigkeit. Oberflächen können bearbeitet werden, aber Nylon ist zäh beim Schleifen. Gewinde können ins Teil geschnitten oder mit passenden Schrauben selbstschneidend eingebracht werden (Nylon gibt etwas nach und hält Schraubverbindungen recht gut). Will man mehrere Nylonteile verbinden, kann man auch verschrauben, da es Druck gut verteilt ohne zu reißen. Summiert: Nylon zu drucken erfordert eine entsprechend ausgerüstete Maschine und Sorgfalt, aber liefert dann hochwertige, belastbare Bauteile.

Resin (Harz) – Flüssiges Kunstharz für hochauflösende SLA-Drucke

Resin (Kunstharz) bezeichnet die flüssigen Photopolymer-Materialien, die in SLA-, DLP- oder MSLA-3D-Druckern verwendet werden. Im Gegensatz zu den thermoplastischen Filamenten der FDM-Geräte werden Resine durch Licht (UV-Laser oder Display) ausgehärtet. Resin-3D-Druck bietet die höchste Detailgenauigkeit und feinste Auflösung unter den gängigen Desktop-3D-Druckverfahren. Die Materialien selbst sind flüssige Kunstharze, die in vielen Varianten existieren – von Standardharzen für Modelle bis zu Spezialharzen (z.B. gummiartig flexibel, hochtemperaturfest, dental oder gießbar für Schmuck). Hier geben wir einen allgemeinen Überblick über Resinmaterialien und ihre Eigenschaften.

- Mechanische Eigenschaften: Standard-Resin (das meist graue, beige oder transparente Harz für allgemeine Zwecke) ergibt ausgehärtet relativ feste, aber spröde Bauteile. Die Festigkeit kann mit der von PLA oder ABS vergleichbar sein, jedoch fehlt oft die Zähigkeit – Harzteile können bei starken Biegungen oder Schlägen brechen oder splittern, ähnlich sprödem Kunststoff. Die Wärmeformbeständigkeit normaler Resins liegt oft nur bei ca. 50–60 °C, es gibt allerdings spezielle hitzebeständige Resine, die deutlich höhere Temperaturen aushalten (bis über 200 °C). Isotropie: Ein Vorteil im SLA-Druck ist, dass die Teile annähernd isotrope Eigenschaften haben – die Schichten sind chemisch gebunden, was bedeutet, dass die Festigkeit in Z-Richtung besser ist als bei vielen FDM-Teilen (dort sind die Schichten mechanisch verbunden). Somit zeigt ein korrekt gehärtetes Resin-Teil in alle Richtungen recht gleichmäßige Festigkeit. Bestimmte Resins bieten besondere Eigenschaften: Tough Resins z.B. simulieren ABS-ähnliche Zähigkeit und können Verformungen eher standhalten, Flexible Resins sind gummiartig (obgleich meist nicht so belastbar wie TPU), Dental- oder Biokompatible Resins sind für medizinische Anwendungen formuliert, Castable Resins brennen rückstandsfrei aus für den Feinguss, etc. Allerdings sind diese Spezialharze kostspieliger und oft schwieriger zu handhaben. Zusammenfassend sind Resin-Bauteile hervorragend für filigrane und detaillierte Teile, mechanisch aber in Standardform eher für moderate Belastungen geeignet.

- Vorteile: Der SLA-Resindruck glänzt durch sehr hohe Präzision und feine Details. Selbst kleinste Strukturen, glatte Oberflächen und komplexe Geometrien mit scharfen Kanten gelingen in Resin besser als mit Filament. Das ist ideal für Modelle, Miniaturen, figurale Drucke, Schmuckprototypen oder Dentalmodelle (z.B. Gebissabdrücke) und allgemein überall dort, wo Aussehen und Detailtreue wichtiger sind als extreme Robustheit. Die Oberflächengüte ist sehr hoch – die Schichten sind kaum sichtbar, was zu nahezu spritzgussartigen Ergebnissen führen kann. Resin-Teile sind bereits direkt aus dem Drucker glatt (bis auf Stützstellen) und erfordern kein Schleifen für eine gute Oberfläche, höchstens Polieren bei transparenten Teilen. SLA-Druck bietet auch eine große Materialvielfalt: vom harten technischen Harz bis zu elastischen Typen kann ein SLA-Drucker durch Wechsel des Materials ganz unterschiedliche Eigenschaften erzielen. Außerdem sind die gedruckten Teile isotrop (wie erwähnt, in alle Richtungen ähnliche Festigkeit) und oft sehr maßhaltig, was für technische Passungen hilfreich ist. Man kann auch sehr kleine Teile drucken, was mit FDM an Grenzen stößt. Für fortgeschrittene Anwender bietet Resin die Möglichkeit, mit Mischungen von Harzen zu experimentieren und so Eigenschaften individuell anzupassen.

- Nachteile und Einschränkungen: Der größte Nachteil von Resin ist die aufwendige Handhabung und Nachbearbeitung. Flüssiges Kunstharz ist giftig bzw. gesundheitsschädlich im unausgehärteten Zustand – Hautkontakt und Einatmen der Dämpfe sind zu vermeiden. Deshalb müssen beim Arbeiten mit Resin Schutzhandschuhe und idealerweise eine Schutzbrille getragen werden, und der Arbeitsbereich sollte gut belüftet sein. Nach dem Druck ist das Objekt mit flüssigem Harz benetzt und muss gereinigt werden (typischerweise in Isopropanol oder speziellen Reinigungsflüssigkeiten), um überschüssiges Harz zu entfernen. Anschließend folgt die Nachhärtung (Post-Curing) unter UV-Licht, damit das Teil seine finalen mechanischen Eigenschaften erreicht. Erst dann ist das Bauteil wirklich fertig und voll belastbar. Dieser Prozess macht Resin-Druck zeitaufwendiger und potenziell schmutzig – im Gegensatz zum Filamentdruck, wo ein Teil aus der Maschine sofort fertig sein kann. Weiterhin sind Standard-Resinteile oft spröde: dünne Bereiche können brechen, und Sturzschäden sind häufig fatal (ein Sturz auf harten Boden kann ein Resin-Modell zerschlagen). Für sehr funktionale, bewegliche oder stoßbelastete Prototypen ist Standardresin weniger geeignet, es sei denn, man nutzt Spezialharze. Witterungsbeständigkeit ist ebenfalls ein Thema: Viele Harze vergilben oder werden brüchig, wenn sie längere Zeit UV-Licht (Sonne) ausgesetzt sind; Lackieren oder spezielle UV-stabile Harze sind nötig, um sie outdoor-tauglich zu machen. Kosten: Resin ist pro Volumen meist teurer als Filament, zudem muss man Verbrauchsmaterial für Reinigung und gelegentlich Ersatzteile (wie FEP-Folie im Tank) einkalkulieren. Druckgröße: Die meisten Resin-Drucker haben (noch) kleinere Bauraumgrößen als FDM-Drucker, was die maximal druckbare Objektgröße einschränkt – größere Harzdrucker sind sehr kostspielig. Auch in Sachen Druckzeit können sehr feine Auflösungen lange dauern. Zusammengefasst erfordert der SLA-Druck mehr Aufwand in Sicherheitsvorkehrungen, Nacharbeit und Materialkosten.

- Typische Anwendungen: Resin-3D-Druck kommt zum Einsatz, wenn höchste Detailgenauigkeit oder glatte Oberflächen gefordert sind. Typische Anwendungen sind Miniaturmodelle (z.B. für Tabletop-Spiele, Architekturmodelle, Figuren), Prototypen mit feinen Details (Produktdesign-Gehäuse mit Beschriftungen, Anschlüssen, Gewinden etc.), dentale Modelle (Kiefermodelle, Aufbiss-Schienen via biokompatibles Harz), Schmuckdesign (Mastermodelle in gießbarem Harz für den verlorenen Guss), medizinische Modelle (Hörgerätegehäuse, OP-Modelle) und Kunstobjekte. Auch funktionsfähige Teile in kleinem Maßstab, wie Präzisionsmechanik-Komponenten oder Modellbau-Teile, werden mit robusteren Resins gedruckt, wenn FDM nicht die nötige Genauigkeit liefert. SLA-Teile können ferner als Formen und Gussvorlagen dienen – zum Beispiel als Urmodell für Silikonformen oder Metallguss (mit Castable Resin). Fortgeschrittene Resindrucker nutzen außerdem mischbare Harze, um z.B. Härtegrade zu variieren (etwa Standardharz mit flexiblem Harz mischen, um zäheres Verhalten zu erreichen).

Druckanforderungen: Für Resin-Druck benötigt man einen geeigneten SLA/DLP-3D-Drucker. Dieser muss das Harz präzise belichten – die Parameter hierbei sind Schichtdicke (typisch 25–100 Mikrometer) und Belichtungszeit je Schicht, was vom verwendeten Resin abhängt. Anstelle eines Heizbetts hat man meist eine Baumplatte, auf der die Teile kopfüber aufgebaut werden, und einen Harztank. Die Druckumgebung kann bei Raumtemperatur sein, manche Harze drucken jedoch besser bei leicht erwärmtem Harz (~30 °C, einige Drucker haben Resin-Heizungen für konsistente Viskosität). Nachbearbeitungsbedarf: Nach dem Druck muss das Teil in einem Alkoholbad oder Reiniger von flüssigem Harz befreit werden. Dann folgt das Aushärten unter UV-Licht (Sonnenlicht oder UV-Lampe), oft einige Minuten bis Stunden je nach Harz. Sicherheitsmaßnahmen: Immer Nitril-Handschuhe tragen beim Umgang mit Harz und gereinigten, noch klebrigen Teilen. Der Raum sollte belüftet sein; viele verwenden zusätzlich eine Abdeckung oder einen Luftfilter an der Maschine, da Harzdämpfe unangenehm riechen und Kopfschmerzen verursachen können. Druckerhaltung: Resin-Drucker erfordern regelmäßige Wartung – der Harztank muss sauber gehalten werden, die FEP-Folie darf keine Löcher bekommen, und verunreinigtes Harz (z.B. mit Partikeln) muss ausgesiebt werden. Einschränkungen durch die Technik: Überhänge benötigen bei SLA ebenfalls Stützstrukturen, allerdings anderer Art als bei FDM (dünne Stützpfeile, um das Teil an Ort und Stelle zu halten, da es sonst von der Baumplatte reißen könnte). Diese Stützpunkte hinterlassen kleine Markierungen, die man nach dem Aushärten abknipst und abschleift. Trotz dieser Aufwände ist der SLA-Druck für viele Anwendungen unschlagbar und eine perfekte Ergänzung zum FDM-Druck, wenn es um detailreiche und anspruchsvolle Teile geht.

Metallpulver – 3D-Druck in Metall für höchste Ansprüche

Metallpulver wird im industriellen 3D-Druck verwendet, um echte Metallteile herzustellen. Verfahren wie SLM (Selective Laser Melting) oder DMLS (Direct Metal Laser Sintering) bauen Bauteile aus dünnen Schichten von Metallpulver auf, die mit einem Laser vollständig verschmolzen bzw. gesintert werden. Es gibt auch Binder Jetting und andere Ansätze, aber gemeinsam ist: Feinste Metallpulver (z.B. Edelstahl, Aluminium, Titan, Kobalt-Chrom, sogar Edelmetalle) dienen als Ausgangsmaterial für metallische 3D-Druck-Bauteile. Diese Technologie ist hochentwickelt und kostspielig, liefert aber nahezu vollwertige Metallkomponenten mit komplexen Geometrien, die auf herkömmlichem Wege schwer herstellbar wären.

- Mechanische Eigenschaften: 3D-gedruckte Metallteile können Eigenschaften aufweisen, die mit konventionell hergestellten (gegossenen oder gefrästen) Teilen vergleichbar sind. Zum Beispiel erreichen SLM-gedruckte Edelstahl- oder Titanbauteile Dichten von nahezu 100 % und entsprechende Festigkeiten. Metall hat natürlich hervorragende Wärmebeständigkeit (Metallteile halten je nach Legierung hunderte von Grad Celsius aus, weit mehr als Kunststoffe). Auch die Festigkeit (Zugfestigkeit, Härte) und Zähigkeit von gedrucktem Metall sind hoch – Titanteile sind extrem fest bei geringem Gewicht, Stahlteile können gehärtet sein usw. Allerdings hängt die Qualität stark vom Prozess ab: Porositäten oder innere Spannungen können die Eigenschaften beeinflussen. Insgesamt jedoch liefert Metallpulverdruck mechanisch funktionale, belastbare Teile, die oft direkt als Endprodukt eingesetzt werden können. Die gedruckten Metallteile sind zudem isotrop oder sogar gezielt anisotrop je nach Druckstrategie, und sie erlauben Materialeigenschaften, die durch Wärmebehandlung nach dem Druck noch verbessert werden können.

- Vorteile: Der offensichtliche Vorteil ist die Möglichkeit, komplexe Metallbauteile ohne Gussform oder Fräsen herzustellen. Damit lassen sich z.B. innenliegende Kühlkanäle, Gitterstrukturen, Hohlräume oder Topologie-optimierte Formen realisieren, die in Metall anders kaum machbar wären. Das ermöglicht Gewichtsreduktion bei hoher Stabilität, was besonders in der Luft- und Raumfahrt oder im Motorsport geschätzt wird. Metall-3D-Druck eignet sich auch für kundenspezifische Einzelstücke oder Kleinserien, wo Werkzeugbau (Gussformen, etc.) zu teuer und zeitaufwendig wäre – etwa individuelle medizinische Implantate (Knochenplatten, Zahnimplantate) exakt nach Patientendaten, oder Sonderwerkzeuge und Vorrichtungen. Ein weiterer Vorteil: Wie beim SLS-Kunststoffdruck stützt das ungesinterte Pulver das Bauteil während des Drucks teilweise, sodass sehr komplexe Overhang-Geometrien realisierbar sind (dennoch werden Stützstrukturen in Metall oft benötigt, um Wärmeverzug und Schrumpf zu kontrollieren und das Teil an der Bauplatte zu fixieren). Gedruckte Metallteile können direkt mechanisch nachbearbeitet werden (Fräsen, Bohren) und verschweißt werden, als wären sie konventionell gefertigt. Die Materialauswahl wächst stetig – gängige Materialien sind verschiedene Stähle (Werkzeugstahl, Edelstahl), Aluminiumlegierungen, Titan, Inconel (Superlegierung für Turbinen), Kobalt-Chrom (für Zahnprothesen) und mehr. Damit deckt Metallpulverdruck ein breites Spektrum industrieller Anwendungen ab.

- Nachteile und Einschränkungen: Metall-3D-Drucker sind sehr teuer und in der Anschaffung sowie im Betrieb komplex. Die Geräte benötigen leistungsstarke Laser, präzise Mechanik und oft ein Inertgas-Umfeld (z.B. Argon), damit das Metallpulver beim Drucken nicht oxidiert oder explodiert. Feines Metallpulver ist nämlich gesundheitsschädlich und brandgefährlich: Die Handhabung erfordert strenge Sicherheitsmaßnahmen (Staubexplosionsgefahr, Atemschutz gegen lungengängigen Metallstaub). Daher ist diese Technologie fast ausschließlich professionellen Anwendern vorbehalten. Auch die Druckzeiten sind relativ lang – ein komplexes Teil kann viele Stunden bis Tage dauern, da jede Schicht sorgfältig belichtet wird. Nachbearbeitung ist bei Metallteilen oft nötig: Sie müssen von der Bauplatte getrennt (abgesägt) werden, und die Kontaktstellen der Stützen müssen entfernt/geschliffen werden. Zudem weisen Rohteile eine raue Oberfläche (ähnlich Feinguss), die je nach Anforderungen glatt bearbeitet werden muss. Viele Metallteile werden nach dem Druck einer Wärmebehandlung unterzogen, um innere Spannungen abzubauen und Materialeigenschaften zu optimieren (z.B. Härten oder Anlassen). Eine weitere Einschränkung: Nicht jedes Metall lässt sich gleich gut drucken – Legierungen mit hohen Schmelzpunkten oder großer Wärmeleitfähigkeit stellen höhere Ansprüche an die Maschine. Die Maßhaltigkeit ist gut, aber nicht perfekt: Es kann zu minimaler Schrumpfung kommen, die man durch Kalibrierung und Simulation vorab berücksichtigen muss. Außerdem sind die Bauteilgrößen begrenzt durch das Bauvolumen der Drucker (die größten SLM-Maschinen schaffen vielleicht 30–40 cm Abmessungen, größere sind noch sehr selten). Abschließend ist zu sagen, dass Metall-3D-Druck mit Pulver keine Heimtechnologie ist – im Consumer-Bereich gibt es lediglich Experimente mit Metallfilament + Sintern, aber diese erreichen nicht die Materialeigenschaften von industriell gedrucktem Metall.

- Typische Anwendungen: Luft- und Raumfahrt: komplexe Strukturelemente, Halterungen, Wellen, Turbinenschaufeln aus Titan oder Inconel, die Gewicht sparen und hohen Temperaturen standhalten. Medizintechnik: patientenspezifische Implantate (z.B. Schädelimplantate aus Titan mit feinem Gitter, Hüftpfannen, Dentalkronen aus Kobalt-Chrom). Automobil/Motorsport: Prototypen von Motorenteilen, Ansaugkrümmer, leichte Halterungen, Bremssättel, die herkömmlich vielteilig oder in Handarbeit gefertigt werden müssten. Werkzeugbau: Formeinsätze mit Kühlkanälen (Konformalgekühlte Formen), Schneidwerkzeuge oder Fräswerkzeuge mit komplexer Geometrie, individuelle Spannmittel. Schmuck und Kunst: Kleinserien oder Unikate in Edelmetall (es gibt SLM-Maschinen für Gold/Silberlegierungen, genutzt in Schmuckindustrie). Ersatzteile: wenn ein seltenes Bauteil nicht mehr erhältlich ist, kann es ggf. als 3D-Druck in Metall reproduziert werden (häufig z.B. im Oldtimer-Bereich oder bei speziellen Maschinenersatzteilen). Die generelle Regel: Metall-3D-Druck wird dann eingesetzt, wenn die Vorteile der Geometriefreiheit oder Individualisierung die hohen Kosten rechtfertigen und traditionelle Fertigung an ihre Grenzen kommt.

Druckanforderungen: Metallpulverdruck erfordert eine industrielle 3D-Druckanlage. Die typischen Parameter: Schichtdicken von 20–50 µm, Laserleistung im Bereich Hunderte Watt, und eine kontrollierte Atmosphäre (Argon/Nitrogen) in der Baukammer. Das Metallpulver selbst muss hochqualitativ sein: gleichmäßige Korngröße, fließfähig, trocken und rein – was es teuer macht. Vor dem Druck wird das System auf Betriebstemperatur gebracht, und eine Grundplatte (Bauplattform) wird beheizt (manche Systeme wärmen das Pulverbett auf einige 100 °C vor, um Spannungen zu reduzieren). Der Drucker verteilt in jeder Schicht eine dünne Lage Pulver mit einem Rakel, dann schmilzt der Laser die gewünschten Bereiche. Nicht aufgeschmolzenes Pulver bleibt liegen und stützt das Teil. Nach dem Druck muss das gesamte lose Pulver um das Teil herum entfernt werden (man siebt es und kann es teils wiederverwenden). Die Nachsorge beinhaltet oft: Bauteil im Ofen spannungsarm glühen, dann Stützstrukturen entfernen (meist mit Werkzeug oder CNC-Bearbeitung), Oberflächenfinish nach Bedarf (Sandstrahlen, Polieren, Zerspanen). Sicherheitsaspekt: Die Bediener tragen Schutzkleidung und Atemschutz, und die Maschinen haben Filter für Metallstaub. Alternative Verfahren: Es sei erwähnt, dass es auch Binder Jetting gibt, wo ein Binder auf Metallpulver gedruckt wird und das Teil anschließend gesintert wird, oder DED (Direct Energy Deposition), wo Metallpulver oder -draht direkt mit einem Laser aufgeschmolzen wird wie ein Schweißprozess – diese sind aber spezielle Anwendungsfälle. Für die meisten Leser genügt: Metall-3D-Druck = Laser + Metallpulver = komplex, teuer, aber echte Metallteile.

3D-Druckmaterial 2025: Verbundwerkstoffe – Spezialmaterialien mit Faser- oder Partikelverstärkung

Verbundwerkstoffe im 3D-Druck bezeichnen Materialien, in denen ein Basiswerkstoff (meist ein Kunststoff) mit zusätzlichen Fasern oder Partikeln kombiniert ist, um besondere Eigenschaften zu erreichen. Im Filamentdruck (FDM) gibt es zahlreiche gefüllte Filamente: z.B. mit Kohlefasern, Glasfasern, Aramidfasern (Kevlar) oder Partikel wie Holz, Metallpulver, Keramik usw. Diese Verbundmaterialien erlauben es, die Vorteile der Basis-Kunststoffe zu erweitern – etwa steifere, leichtere oder optisch ansprechendere Bauteile zu drucken. Auch im SLS-Bereich gibt es Verbundpulver (z.B. Nylon mit Glasperlen). Wir konzentrieren uns hier vor allem auf FDM-Filamente mit Faserverstärkung und andere gängige Mischmaterialien.

- Mechanische Eigenschaften: Faserverstärkte Filamente (meist kurzfaserig) bieten in der Regel eine höhere Steifigkeit und oft auch höhere Festigkeit als der unverstärkte Grundwerkstoff. Zum Beispiel ist ein Carbonfaser-gefülltes PLA oder PETG deutlich steifer (weniger biegbar) als normales PLA/PETG und kann auch bei Belastung nicht so leicht nachgeben. Die Zugfestigkeit kann sich verbessern, insbesondere die Steifigkeit (Elastizitätsmodul) steigt erheblich durch Carbon- oder Glasfasern. Allerdings nimmt die Bruchdehnung ab – das Material wird etwas spröder, da die Fasern das Plastische Verformen begrenzen. Gewichtsvorteil: Kohlefaser und Glasfaser sind leicht, so können Verbundfilamente leichtere Teile ermöglichen (und Carbon verleiht oft eine attraktive matte Oberfläche). Kevlar-Fasern hingegen können die Zähigkeit erhöhen – Kevlar-verstärktes Nylon etwa wird weniger spröde und hält Schläge besser aus als reines Nylon. Holz- oder Metall-Partikel in Filamenten verändern meist weniger die Festigkeit, sondern eher Haptik und Optik: Holzgefülltes PLA fühlt sich wie Holz an (leicht rau, matt) und hat oft eine etwas geringere Festigkeit als reines PLA (da Holzpartikel keinen festen Verbund beitragen, aber das Material weicher machen). Metallgefüllte Filamente (z.B. Bronze- oder Kupferpulver in PLA) ergeben deutlich schwerere Teile mit metallischem Glanz, sind aber ebenfalls eher schwächer als das Grundmaterial. Kontinuierliche Faserverbund-Verfahren (z.B. Endlos-Carbonfaser in Nylon bei speziellen Druckern) können extrem feste Bauteile hervorbringen, die an Aluminium heranreichen, aber das sprengt den üblichen Rahmen – im Consumer-Bereich sind meist kurzfaserige Filamente üblich. Insgesamt kann man mit Verbundwerkstoffen die Eigenschaften maßschneidern: z.B. Carbonfaser für maximale Steifigkeit und Temperaturbeständigkeit (Carbonfasern reduzieren auch thermisches Schrumpfen, daher weniger Warping bei Materialien wie ABS), Glasfaser für Festigkeit und etwas Zähigkeit, Kevlar für Schlagzähigkeit, Holz für Optik/Griff, Metallpulver für Optik/Gewicht, Keramik für Hitzebeständigkeit usw.

- Vorteile: Höhere Leistungsfähigkeit: Viele Verbund-Filamente ermöglichen Anwendungen, die mit Standard-Kunststoffen schwierig wären. Carbonfaser-filament kann z.B. Bauteile liefern, die auch bei Belastung kaum nachgeben und formstabil unter Wärme bleiben (Kohlefasern erhöhen auch die Wärmeformbeständigkeit, da sie selbst sehr temperaturfest sind). Somit sind z.B. Carbon-PETG oder Carbon-ABS ideal für Teile, die unter Last nicht durchbiegen sollen, etwa Drohnenrahmen, Roboterarme oder Werkzeugteile. Glasfaser- oder Carbon-verstärkte Nylons werden in der Industrie für funktionale Prototypen und Kleinserien eingesetzt, weil sie hohe Festigkeit bei moderatem Gewicht bieten. Geringeres Warping: Ein weiterer Vorteil gerade von Carbon/Glas gefüllten Filamenten ist, dass die Fasern die Materialschrumpfung beim Abkühlen reduzieren. Dadurch drucken sich manche schwierige Materialien (ABS, Nylon) deutlich einfacher in der Faser-gefüllten Variante – z.B. „PA-CF“ (Nylon mit Carbonfaser) verzieht sich viel weniger als pures Nylon und kann so auch auf nicht perfekt beheizten Druckern eher gelingen. Optik und Haptik: Verbundmaterialien wie Holzfilament oder metallgefülltes Filament bieten ästhetische Vorteile. Ein PLA-Holzfilament z.B. ergibt Teile, die aussehen und sich anfühlen wie Holz (man kann sie schleifen, beizen, sie riechen beim Druck sogar nach Holz). Metallgefüllte Teile glänzen nach Polieren wie Metall und haben ein kühles, schweres Gefühl in der Hand – ideal für Deko oder künstlerische Drucke. Spezialfunktionen: Es gibt auch Verbundfilamente mit ungewöhnlichen Eigenschaften, etwa elektrisch leitfähige Filamente (Kunststoff mit Kohlenstoff-Partikeln), ESD-sichere Materialien (ableitfähig für Elektronikgehäuse), magnetisches Filament (mit Eisenpulver), fluoreszierendes oder glitzerndes Filament etc. Diese erweitern die Möglichkeiten im 3D-Druck erheblich, sodass man Materialeigenschaften gezielt auswählen kann.

- Nachteile und Einschränkungen: Der größte praktische Nachteil von fasergefüllten Filamenten (besonders Carbon, Glas, Metall-Partikel) ist ihre Stark abrasivität: Die enthaltenen harten Fasern/Partikel wirken beim Extrudieren wie Schleifmittel und nutzen eine normale Messing-Druckdüse sehr schnell ab. Daher ist zwingend eine gehärtete Stahldüse oder Saphir-/Rubindüse zu verwenden, wenn man solche Filamente druckt – sonst ist die Düse nach wenigen hundert Gramm Material „ausgeschliffen“ und der Durchmesser weitet sich, was die Druckqualität ruiniert. Diese speziellen Düsen sind etwas teurer und leiten Wärme oft schlechter (im Fall von Stahl), weshalb man eventuell etwas höhere Extrudertemperaturen oder geringere Geschwindigkeit einstellen muss. Sprödigkeit: Durch die Füllstoffe können manche Filamente spröder werden. Carbonfaser-Filament z.B. bricht eher als es sich dehnt, was z.B. beim Federn oder Stoß an Grenzen kommt (es ist super für starre Teile, aber wenn doch mal Überspannung eintritt, kann es schlagartig brechen). Holzfilament kann im Rohzustand brüchiger sein, vor allem wenn der Holzanteil hoch ist. Druckschwierigkeiten: Gefüllte Filamente fließen manchmal anders – z.B. können Partikel das Fließverhalten zähflüssiger machen, weshalb etwas höhere Temperatur oder langsamere Druckgeschwindigkeit nötig sein kann. Außerdem können Partikel/Fasern feine Nozzles verstopfen; meist wird empfohlen, mindestens 0,4 mm oder 0,5 mm Düsendurchmesser zu nutzen (für manche Holzfilamente oder grobe Metall-Filamente sogar 0,6 mm+), damit keine Verstopfung durch Fasern entsteht. Oberflächen und Schichten: Bei Faserfilamenten sieht man manchmal die Fasern auf der Oberfläche, was einen rauen Touch geben kann. Die Schichthaftung kann durch Fasern sowohl verbessert als auch verschlechtert werden – in vielen Fällen helfen sie (raue Bruchflächen verzahnen besser), in manchen Fällen stören sie (wenn die Matrix nicht genug Polymer hat, um Schichten zu verbinden). Kosten: Verbundfilamente sind oft teurer als Standardfilamente, vor allem wenn hochwertige Carbon- oder Kevlar-Fasern verwendet werden. Kontinuierliche Verbunddrucke (mit Endlosfasern) erfordern spezielle Maschinen (z.B. Markforged, Anisoprint) und sind sehr kostspielig in Anschaffung und Material.

- Typische Anwendungen: Carbonfaser-Filamente: Teile, die sehr steif und leicht sein sollen – z.B. Drohnenbauteile, Roboterarme, Motorsportteile (Luftleitelemente, Halterungen), Prototypen für künftige CFK-Serienteile. Glasfaser-Filamente: ähnlicher Einsatz wie Carbon, oft dort, wo etwas mehr Zähigkeit und niedrigere Kosten gewünscht sind (Glasfaser-Filament ist oft günstiger). Kevlar-Verbund (Aramid): für stoßfeste Komponenten, Schutzgehäuse, Klemmen, die Druck aushalten müssen, da Kevlar die Neigung zu Splittern reduziert – allerdings meist nur mit spezialisierten Druckern verfügbar. Nylon+Faser (PA-CF, PA-GF): sehr beliebt im professionellen Prototyping für funktionsfähige, langlebige Prototypen, z.B. für Maschinenbauteile, Droneframes, Werkzeugaufnahmen – Faserverstärktes Nylon kommt echten technischen Bauteilen sehr nah in Leistung. Holz-Filamente: Dekorative Objekte, Kunst, Architekturmodelle, Möbeldesign-Prototypen – oft eingesetzt, um ein natürliches Aussehen zu erzielen. Sie können nach dem Druck wie Holz bearbeitet werden (schleifen, beizen), was sie ideal für kreatives Arbeiten macht. Metallgefüllte Filamente: Skulpturen, Schmuckstücke, Cosplay-Teile, antik aussehende Objekte – nach Politur sieht Bronze-Filament aus wie echter Bronzeguss, ideal für Repliken oder Deko. Beachte aber, dass diese Teile trotz Metallanteil immer noch Kunststoff als Bindemittel haben und nicht die Festigkeit von reinem Metall erreichen. SLS-Verbundpulver: z.B. Nylon mit Glasperlen, verwendet für Teile mit höherer Steifigkeit und Verschleißfestigkeit, gängig in manchen industriellen SLS-Druckern für Gehäuse oder Bauteile, die formstabil sein müssen.

Druckanforderungen: Die Basiserfordernisse richten sich nach dem Grundmaterial: z.B. druckt ein PLA-Holzfilament bei ~200 °C, ein PETG-CF bei ~240 °C, ein Nylon-GF bei ~260 °C mit Heizbett usw. Zusätzlich ist unbedingt eine härtete Düse einzusetzen, wie oben erwähnt. Man sollte auch öfter prüfen, ob die Düse noch maßhaltig ist (Austauschintervalle einplanen). Druckgeschwindigkeit: tendenziell etwas reduzieren, da die Mischung zähflüssiger sein kann und Fasern durch die Düse gezwängt werden müssen. Schichthöhe: eher nicht die allerkleinsten Schichthöhen (weil Fasern mindestens eine gewisse Länge haben, die Schichtdicke übersteigen könnte), üblich sind 0,1–0,2 mm pro Schicht. Nachbearbeitung: Verbundteile können meist genauso nachbearbeitet werden wie das Basismaterial, jedoch nutzen sie Werkzeuge schneller ab, falls Fasern enthalten sind (z.B. Bohren in Carbonfilament-Teil stumpft Bohrer schneller ab als in reinem Plastik). Lagerung: Fasermaterialien wie PA-CF nehmen trotz Fasern Feuchtigkeit auf (die Fasern tun dem keinen Abbruch), also entsprechende Trockenhaltung. Druckumgebung: Einige Verbundfilamente drucken dank geringeren Warping auch ohne Gehäuse, obwohl das Grundmaterial es erfordern würde – z.B. PA-CF schafft es eher ohne Vollkammer als reines PA. Trotzdem schadet eine kontrollierte Umgebung nie, vor allem für große Teile. Safety: Das Drucken von Faserfilamenten kann feinen Staub erzeugen – ein Luftfilter am Drucker oder gute Belüftung ist ratsam, besonders Carbonfasern (wenn auch kurz) sollten nicht eingeatmet werden. Beim Schleifen von CF- oder GF-Teilen unbedingt Maske tragen! Letztlich sind Verbundwerkstoffe im 3D-Druck ein spannendes Feld, das stetig wächst. Sie erlauben, noch gezielter das „richtige Material für die richtige Anwendung“ zu finden, indem sie die Palette der Eigenschaften erweitern.

Fazit

Die Welt der 3D-Druckmaterialien ist vielfältig, und für nahezu jede Anwendung gibt es einen passenden Werkstoff. Für Einsteiger und allgemeine Projekte bieten PLA und PETG einen unkomplizierten Einstieg – PLA für formschöne Modelle ohne Belastung, PETG für etwas robustere Gebrauchsgegenstände. ABS richtet sich an erfahrenere Nutzer, die funktionale Teile mit höherer Wärme- und Schlagfestigkeit benötigen und den Mehraufwand beim Drucken nicht scheuen. TPU erschließt das Feld der flexiblen Objekte, erfordert aber eine saubere Drucker-Konfiguration. Nylon und andere technische Thermoplaste sind ideal für anspruchsvolle, mechanisch belastbare Teile, wobei die Druckumgebung entsprechend angepasst sein muss.

Außerhalb des Filamentdrucks ermöglicht Resin (SLA-Druck) die Fertigung von hochdetaillierten Prototypen, Modellen und Spezialanwendungen (z.B. in der Medizin oder Schmuckbranche), verlangt jedoch sorgfältige Nachbearbeitung und Sicherheitsvorkehrungen. Metallpulver-basierter 3D-Druck schließlich bedient die Spitzenklasse industrieller Anwendungen, in denen echte Metallteile on-demand gefertigt werden – eine Technologie, die überwältigende Möglichkeiten für Konstrukteure bietet, aber in Ausstattung und Kosten nur in professionellem Umfeld zu realisieren ist.

Letztlich hängt die Materialwahl immer von den Anforderungen der Anwendung ab: Soll das Teil flexibel oder starr sein? Muss es hohe Temperaturen aushalten oder eher fein aussehen? Ist Stärke und Haltbarkeit gefragt, oder zählt vor allem die einfache Druckbarkeit? Eine übersichtliche Gegenüberstellung der Vor- und Nachteile der Materialien – wie in diesem Artikel dargestellt – hilft bei der Entscheidungsfindung. Oft lohnt es sich, im Zweifel kleine Testdrucke mit unterschiedlichen Materialien durchzuführen, um ein Gefühl für das Druckverhalten und die Eigenschaften zu bekommen. Mit steigender Erfahrung im 3D-Druck wird die Materialpalette zum Werkzeugkasten: Vom Alltagsgegenstand aus PLA bis zum Spezialteil aus Carbon-Nylon – das richtige Material zur richtigen Anwendung gewählt, ist der 3D-Druck ein mächtiges Mittel, Ideen erfolgreich in die Realität umzusetzen.